La gestione dei frigoriferi dismessi è salita alla ribalta della cronaca nei primi giorni aprile con il servizio sulla “frigo-valley” di Tivoli in riva all'Aniene dove un’area di 60 ettari alle porte della Capitale è stata trasformata in un cimitero dei frigoriferi.

Immagini impressionanti a testimoniare quanto ci sia ancora da fare in Italia per creare una cultura di gestione dei rifiuti che ne favorisca il recupero.

Per affrontare dal punto di vista tecnico il tema del riciclaggio dei frigoriferi ho incontrato Marco Zoccarato, Co-founder e CEO di FORREC azienda leader di nella progettazione, produzione e realizzazione di macchine singole e impianti per il trattamento e la trasformazione dei rifiuti.

FORREC realizza sistemi per il corretto trattamento dei rifiuti RAEE appartenenti al gruppo R1: frigoriferi e apparecchiature elettroniche di raffreddamento in genere. Questa tipologia di rifiuti può rivelarsi pericolosa, se non trattata con le dovute attenzioni. La pericolosità è dovuta alla presenza di gas refrigeranti dannosi per l'atmosfera (CFC, R21, R22, R600).

Prima di toccare con mano il processo di recupero ritengo opportuno comprendere meglio gli obiettivi in tema di recupero delle materie prime essenziali, da un lato, e delle principali criticità nella gestione dei frigoriferi.

Il recupero delle materie prime essenziali

Il 2 dicembre del 2015 la Commissione Europea ha adottato la Comunicazione “L’ anello mancante: un piano d’azione europeo per l’economia circolare”, in cui analizza l'interdipendenza di tutti i processi della catena del valore: dall'estrazione delle materie prime alla progettazione dei prodotti, dalla produzione alla distribuzione, dal consumo al riuso e riciclo.

Il piano d'azione dell'Unione europea stabilisce un programma concreto di azioni, con misure che coprono l'intero ciclo: dalla produzione e il consumo alla gestione dei rifiuti e il mercato delle materie prime secondarie. Le azioni proposte hanno l’obiettivo di contribuire a "chiudere il cerchio" del ciclo di vita del prodotto attraverso un maggiore riciclaggio ed un aumento del riutilizzo, generando benefici sia per l'ambiente che per l'economia.

Tra i principali settori di intervento rientra quello delle materie prime essenziali, note anche come Critical Raw Materials (CRMs), cioè quelle materie comprese in un ampio elenco di materie prime per le quali, in relazione a possibili criticità dell’approvvigionamento e/o a notevoli ripercussioni sull'ambiente in fase di estrazione, si evidenzia l’opportunità di ottenerle a partire dal riciclaggio dei prodotti che le contengono (es. dispositivi elettronici di uso quotidiano quali i telefoni cellulari), così da rendere disponibile una fonte di approvvigionamento alternativa.

Come è fatto un frigorifero?

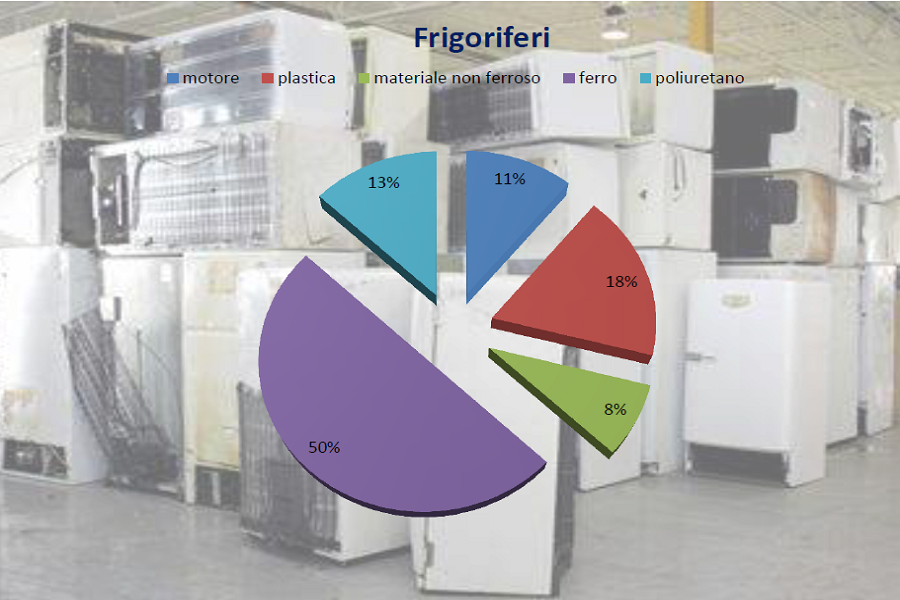

Un frigorifero domestico è composto da

- una scocca esterna in lamiera: viene utilizzata lamiera liscia che viene opportunamente lavorata e trattata in modo anche da evitare fenomeni di ruggine;

- una cella interna di solito costituita da materiale plastico o da alluminio;

- un rivestimento interno in materiale isolante (schiuma poliuretanica) che garantisce l'isolamento termico del vano interno del frigorifero (che riempie l’intercapedine tra la scocca esterna e la cella)

- un impianto frigorifero corredato dal relativo impianto elettrico.

Un po’ di storia sull'utilizzo di gas espandenti e refrigeranti

Il recupero dei frigoriferi è condizionato dai materiali utilizzati per la produzione degli stessi legata allo sviluppo delle tecnologie.

In una prima fase venivano utilizzati lana di roccia, come materiale isolante, e il CFC R12, come gas refrigerante, presente nel circuito. Questa tipologia di frigoriferi, una volta bonificata dal gas refrigerante presente nel circuito, può non essere lavorata in ambiente controllato con captazione del CFC, in quanto tale gas non è presente nel materiale isolante. Resta invece invariata la necessità di un opportuno trattamento di bonifica dei circuiti di refrigerazione, per la presenza di R12.

Nella seconda fase, costituita dalla maggior parte dei frigoriferi che oggi vengono avviati ad operazioni di recupero, la lana di roccia è stata progressivamente sostituita dagli isolamenti composti da schiuma poliuretanica espansa con CFC R11 (ovvero tri-cloro fluoro carburi). A partire dagli anni ’70 il cambio di tecnologia è avvenuto prima per il mobile del frigorifero (primi anni ‘70), poi per la porta (seconda metà anni ‘70).

Con la Legge 28 dicembre 1993, n. 549, del “Misure a tutela dell’ozono stratosferico e dell’ambiente” è stata vietata la produzione e l’utilizzo a partire dal 1 gennaio 1994 dei CFC precedentemente utilizzati per la produzione di frigoriferi. Sul mercato, nel 1994, sono comparsi frigoriferi che utilizzavano ciclo pentano per l’espansione delle schiume isolanti e di HCFC quali l’R134A per il caricamento del circuito di raffreddamento. Il peso del poliuretano per isolamento è via via aumentato a seguito degli accordi volontari sulla riduzione dei consumi energetici, firmati a livello europeo dai produttori. Infatti, la produzione di nuove AEE ha progressivamente posto maggiore attenzione all’aspetto del risparmio energetico, trovando quindi come soluzione, fra le altre, l’aumento dello spessore dello strato isolante.

Per limitare l'impatto dei refrigeranti sull'ambiente l'Unione Europea ha emanto nel 2006 il Regolamento 842 sugli F-gas, in cui impone il controllo periodico degli impianti funzionanti con HFC per limitarne il rischio di fughe.

Dal 1 Gennaio 2010, il Regolamento Europeo 2037/2000, integrato dal Regolamento Europeo 1005/2009, vieta la vendita e l’uso in manutenzione dei refrigeranti HCFC, pur meno dannosi dei CFC, che hanno comunque ancora un impatto non trascurabile sull’ozono stratosferico.

Dal 1 gennaio 2015 è entrato in vigore il Regolamento 517/2014, che revisiona il Regolamento 842/2006 sugli F-gas, che pone ulteriori restrizioni all'uso degli HFC, prevede il divieto d'uso di alcuni F-gas nelle nuove apparecchiature e impone che entro il 2030 il consumo degli HFC debba diminuire del 79% rispetto al 2010.

Oggi, in piccoli impianti (frigoriferi domestici, condizionatori residenziali) trovano ormai ampia commercializzazione circuiti frigoriferi caricati con idrocarburi mentre già sono in normale servizio nella refrigerazione commerciale macchine frigorifere ad anidride carbonica e, in campo industriale, ad ammoniaca.

Le componenti critiche di frigoriferi e congelatori a fine vita

Le componenti critiche sono riconducibili a

- gas espandente contenuto nelle schiume poliuretaniche: sono utilizzati CFC (R11 -R12), caratterizzati dall'altissimo potere ozono-lesivo, e ciclo-pentano e isobutano (R600) possono causare esplosioni. La quantità di gas presenti nelle schiume espandenti è circa pari a 250 gr ed il quantitativo di poliuretano mediamente utilizzato per l’isolamento di un frigorifero di “dimensioni standard” è di 4 kg. Il poliuretano, a valle delle operazioni di trattamento, deve contenere un quantitativo in peso di CFC inferiore allo 0,5% per poter essere conferito presso discariche;

- gas refrigerante contenuto nei circuiti di refrigerazione: i principali gas utilizzati sono CFC R12, HCFC R134A e isobutano R600. Il quantitativo di gas refrigerante presente in ciascun circuito di raffreddamento è di circa 120 gr;

- olio lubrificante dei compressori: è contaminato dal gas refrigerante e necessita di apposito trattamento al fine di estrarre il CFC “imprigionato” all’interno dell’olio. L’olio estratto dal compressore, prima di subire ulteriori lavorazioni può contenere un quantitativo CFC pari a circa il 5% in peso. Le successive fasi di trattamento e di degasaggio hanno lo scopo di ottenere olio con contenuto percentuale di CFC inferiore allo 0,2% in peso, in modo da consentire il conferimento al Consorzio Obbligatorio degli Oli Usati;

- condensatori: quelli presenti in frigoriferi di vecchia generazione e possono contenere PCB (in frigoriferi e congelatori prodotti in data precedente al 1988);

- interruttori a mercurio: utilizzati fino ai primi anni ’80 per registrare l’apertura e chiusura della porta;

- display di tipo LCD o TFT collocati sulla parte esterna del frigorifero;

- le schede elettriche che secondo quanto previsto dal D.Lgs. 151/05 devono essere rimosse in caso abbiano una superficie maggiore di 10 cm;

- i cavi di alimentazione devono essere rimossi e gestiti in modo separato

Aspetti tecnici del trattamento dei frigoriferi

Per quanto riguarda le diverse fasi del recupero ecco una breve sintesi

- smontaggio manuale del motore: in questa fase lo scopo principale è il recupero del motore dei frigoriferi. L’impianto di aspirazione olio e gas provvede anche alla loro separazione. Dopo questa prima operazione di bonifica il frigorifero può essere triturato, il motore e l’olio venduti.

- riduzione volumetrica: dopo l’operazione di messa in sicurezza, il frigorifero viene convogliato al trituratore quadri albero per la raffinazione e per procedere alla separazione automatica dei componenti metallici e plastici. Il trituratore consente di controllare la pezzatura del materiale in uscita fino a 30 mm.

- separazione automatica ferro: il materiale triturato viene raccolto da un trasportatore vibrante dotato di magnete per consentire la separazione del ferro.

- granulazione: una volta che il materiale esce dal trituratore e viene deferrizzato, un secondo nastro lo trasporta al granulatore che ha il compito di ridurre in granulo in pezzatura inferiore a 12 mm di diametro. Il granulatore viene insonorizzato per ridurre l’impatto acustico.

- separazione automatica materiale non ferroso: i metalli non ferrosi sono trasportati ai separatori densimetrici, che separano il rame dall’alluminio.

- aspirazione poliuretano e pellettizzazione: compattazione del poliuretano per il recupero dell’ultimo gas rimasto.

- impianto trattamento gas: in alcuni punti dell'impianto vengono poste delle prese che aspirano i gas prodotti e li mandano alla linea di abbattimento e recupero dove il sistema criogenico permette la trasformazione del gas in liquido;

- aspirazione polveri: tutte le polveri che si possono alzare nelle varie fasi di lavorazione, vengono aspirate dalle prese poste in punti specifici dell'impianto e mandate al filtro dove vengono filtrate e stoccate. L’impianto è provvisto di filtri che garantiscono il controllo dell’emissione delle polveri nell’atmosfera al di sotto dagli standard nazionali e internazionali.

Quali autorizzazioni servono?

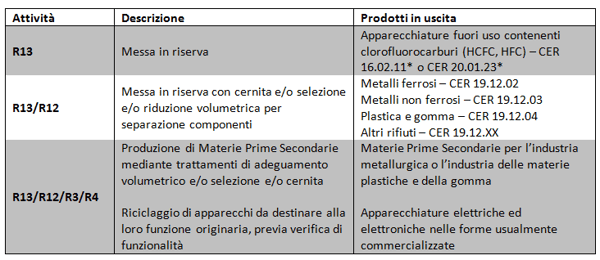

Per un’azienda che intenda installare un impianto di trattamento dei rifiuti provenienti dai frigoriferi è necessario richiedere alla Provincia di appartenenza una specifica Autorizzazione per la messa in riserva, selezione e recupero di rifiuti speciali pericolosi e non pericolosi.

I rifiuti costituiti da frigoriferi/impianti di refrigerazione sono di norma classificati con codice CER 20.01.23* se si tratta di RAEE domestici, oppure con codice CER 16.02.11* nel caso di RAEE professionali, entrambi comunque riferiti ad “apparecchiature fuori uso contenenti clorofluorocarburi (nonché HCFC e HFC per i professionali)”.

L’autorizzazione da richiedere alla Provincia potrà quindi fare riferimento alle seguenti tipologie di attività di gestione dei rifiuti, a seconda delle possibilità dell’impianto che si vuole installare:

Prima della domanda di autorizzazione al recupero dei rifiuti (tranne nei casi in cui è possibile avvalersi della procedura semplificata ai sensi degli artt. 214 - 216 del D.Lgs. 152/2006), dovrà essere richiesta all’Ente Competente l’approvazione del progetto dell’impianto, fornendo, oltre alle informazioni sulle caratteristiche dell’installazione, una serie di documenti comprovanti la compatibilità ambientale dell’intervento.